オカドラのあゆみ その1

独自の熱理論を基に、次々と新技術を開発

株式会社オカドラの前身、有限会社三共設計事務所は、化学石油精製装置の設計を目的として、昭和45年3月に設立されました。独自の熱理論を基に、昭和51年に国産の技術では初めての硫黄回収装置の設計を行い、昭和石油株式会社(現昭和シェル石油)に納入。翌昭和52年にはやはり国産では初の炭化水素蒸気回収装置(ソーバ)を設計・製造し、自衛隊小牧基地に納入しております。これらの卓抜した技術力が認められ、設計会社としては国内で初めて、昭和石油株式会社と技術提携を結ぶに至りました。

硫黄回収装置 |

炭化水素蒸気回収装置 |

丁度その頃から、石油危機が叫ばれ始め、「省エネ」が時代のキーワードになりました。一方では、工場から出る悪臭や有害物質による大気汚染、水質汚染も大きな社会問題となってきました。省エネと無公害化、この二つの時代のニーズに応えるため、三共設計では次々とユニークな新技術を開発して行きます。

高質油と低質油をミクロン単位で混合して燃費を節減する「オイルブレンダー」。廃油、魚油といった低質油も100%近くの燃焼効率に引き上げる「4種混合バーナー」。煙突の低温腐食を起こすことなく高い熱回収を実現した「ボイラー用廃熱回収ヒーター」。さらに昭和53年6月には、工場などから出る廃蒸気・悪臭を完全無公害処理し、しかも燃費は従来の1/3という直火式脱臭炉「テイネンピ脱臭装置」を発表し大きな話題を呼びました。

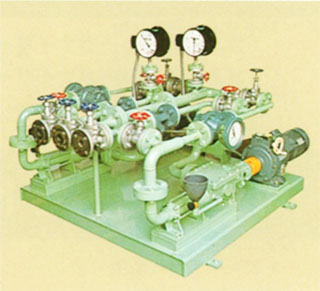

オイルブレンダー |

テイネンピ脱臭装置 |

オカドラのあゆみ その2

ミールプラント業界でも、斬新なアイデアで多くの新機軸をうち立てる

三共設計が参入する以前、ミールプラント業界は旧態依然としており、熱効率の管理は無いに等しいといった有り様でした。三共設計はここでも省エネ、無公害を旗印に多くの新技術を開発して行きます。昭和55年、ドライヤーの廃ガス熱を煮汁の濃縮に利用し、しかもドライガスをドライヤーに戻すことにより脱臭装置を不要にした「ウエストガスリサイクルプラント」を開発。さらに、ドライヤー廃ガスを熱回収した後、高温酸化分解して悪臭、汚水公害を全て解決する「バドルドライヤーシステム」を開発、ミール業界の注目を一新に浴びました。

ウエストガスリサイクルプラント |

バドルドライヤーシステム |

昭和58年には、煮汁の濃縮装置に本格的に取り組み、ドライヤー廃ガス熱を利用した濃縮装置「薄膜落下式ウエストガス・エバポレーター」、従来の2倍の濃縮効率を持つ「薄膜落下式三重効用真空濃縮装置」さらには、大量処理に適した「大型四重効用濃縮装置」の開発にと進んで行きます。

薄膜落下式ウエストガス・エバポレーター |

薄膜落下式三重効用真空濃縮装置 |

高質油と低質油をミクロン単位同じく昭和58年8月には、ミートボンミール製造用として、世界でも初めての「三重効用連続レンダリングクッカー」を開発。続いて、高品質ミール製造用にスチーム円盤による間接加熱乾燥機「スチームディスクドライヤー」を製造、これが次の飛躍的なステップの足掛かりとなります。

連続レンダリングクッカー |

スチームディスクドライヤー |

オカドラのあゆみ その3

乾燥機の常識をくつがえした、オカドラ・トルネードドライヤー誕生

年号が昭和から平成に変わった年の暮れ、乾燥機の歴史を根底から覆す製品が発表されました。それが、タテ型蒸気間接加熱乾燥機「オカドラ・トルネードドライヤー」です。 これまでヨコに寝かした形が常識であった乾燥機を垂直に立てることにより、乾燥能力の驚異的な向上と設置面積の大幅な縮小を同時に実現したのです。

しかも、蒸発能力が4倍以上に高まったため、瞬時に加熱昇温され煮沸現象が起こり、生ものの細胞を分解しながら乾燥できるようになりました。これが、乾燥業界に新風を巻き起こした「ボイル乾燥」という新概念です。ボイルしながら乾燥する、このオカドラだけの技術は、その後様々な形で進化して行きます。

発表の翌年、「オカドラ・トルネードドライヤー」が東京のビル街の社員食堂で、排出される残飯を次から次へと乾燥して粉末状にして行く映像がNHKのニュース番組で映し出されました。 視聴者からNHKを通じて、多くの問い合わせが入り、製品説明、見積引き合いにと、担当者がパニック状態になるほどの反響を呼びました。

「オカドラ・トルネードドライヤー」はそれこそ、オールマイティな乾燥機で、生ゴミ、各種食品廃棄物、魚残滓、汚泥、スラッジの他、これまで通常の乾燥機では不可能とされていた含水率95%以上の廃液をも乾燥できます。廃棄物処理に悩む事業者からの強い要請を受け、日本各地に移動実演車が飛び回りました。実演会場では驚きの声の中、持ち込まれた被乾燥物が次々と粉末状にされていきました。目の前で行われていく乾燥実演に、それまで半信半疑であったユーザーも採用に踏み切るようになり、「オカドラ・トルネードドライヤー」は、飛躍的な普及をとげていきました。

オカドラ・トルネードドライヤー |

移動実演車 |

実演中 |

その後、平成7年には、これまでのトルネードフィンに改良を加えたサイクロンフィンを使った、新構造の「オカドラ・サイクロンドライヤー」や低温蒸発で高品質乾燥を行う、世界最速の「サイクロン真空ドライヤー」も開発し、さらに幅広いニーズに応えていきます。平成8年には、社名も株式会社オカドラと変更し、文字通りオカドラの時代の幕開けとなりました。

オカドラ・サイクロンドライヤー |

オカドラのあゆみ その4

更に進化し続ける、オカドラ

オカドラの研究・開発に向ける積極的な姿勢はとどまることがありません。平成8年6月には、「オカドラ・サイクロンドライヤー」と「テイネンピ脱臭装置」を組み合わせた、一滴の廃水も臭気も出さない完全無公害の「無廃水・無臭乾燥システム」の開発、平成9年5月には、オカドラ熱理論に基づいた、無酸素熱分解法による「超高速炭化システム」の開発にと進んで行きます。

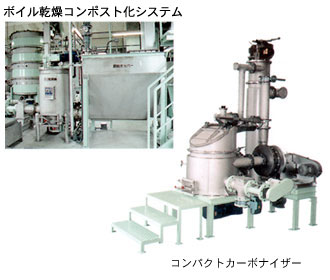

平成11年には、有機性廃棄物をコンポストとしてリサイクルする「ボイル乾燥コンポスト化プラント」の販売を開始。平成12年には生ゴミを家畜の餌にしてリサイクルする「生ゴミボイル乾燥飼料化プラント」を発表、その年に1日4トン処理の小型プラントを納入したのに続き、翌年には1日15トン処理の大型プラントも納入を終え、順調に稼働して食品廃棄物循環型社会構築の一端を担っています。この二つの新プラントは、前述した「ボイル乾燥」処理がなされていなければ出来得ない、オカドラだけの技術なのです。

オカドラ・サイクロンドライヤー |

テイネンピ脱臭装置 |

オカドラ・サイクロンドライヤー |

|

近年、廃棄物の有効利用、再資源化による循環型社会の構築を目指して、「循環社会基本法」が制定されました。しかしながら、ゴミは捨てるもの、燃やすものといった体質を続けていた日本では、リサイクル技術については足を踏み出したばかりと言っても過言ではありません。

オカドラがこれまで30年以上の長きにわたって培ってきた技術とノウハウは、まさに廃棄物のリサイクルのためであったとも言えるものです。「都市ゴミ炭化プラント」「水産廃棄物処理プラント」「廃タイヤ油化・炭化プラント」「廃油精製リサイクルプラント」「産業廃棄物総合処理プラント」といった、オカドラの廃棄物処理プラントは、すべてこれまで培ってきた技術の応用から生まれたものです。平成12年4月には、廃水も悪臭も出さず、ボイラーも必要としない省エネ設計の完全無公害乾燥機「スーパーヒートドライヤー」の販売も開始しました。

オカドラはリサイクル技術の先駆者として、現状に満足することなく、研究・開発を続けてまいります。

大型プラント |

小型プラント |