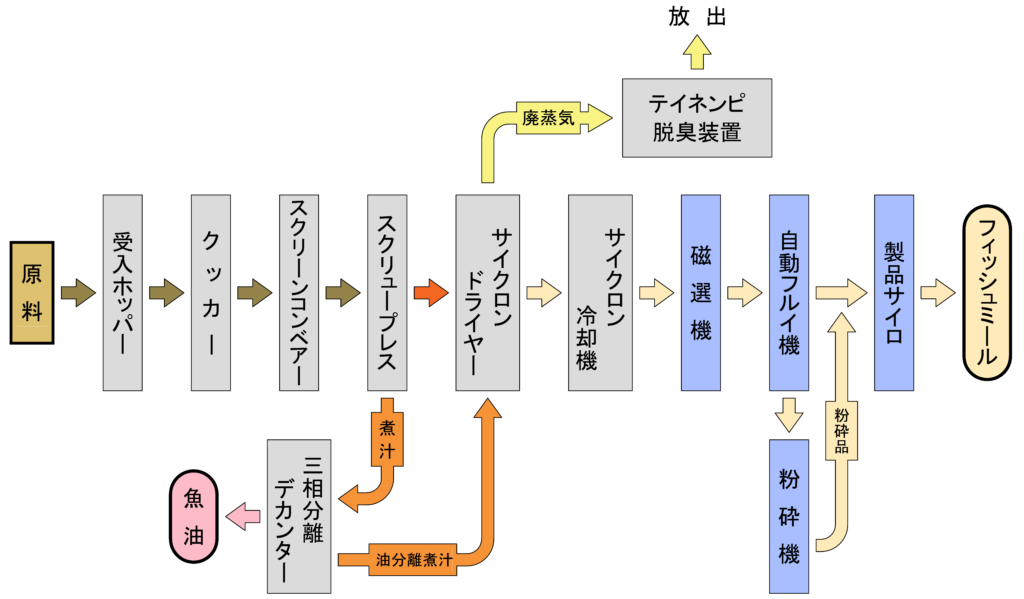

全自動 新型フィッシュミールプラント

無廃水・無臭型及コンデンセート・脱臭型

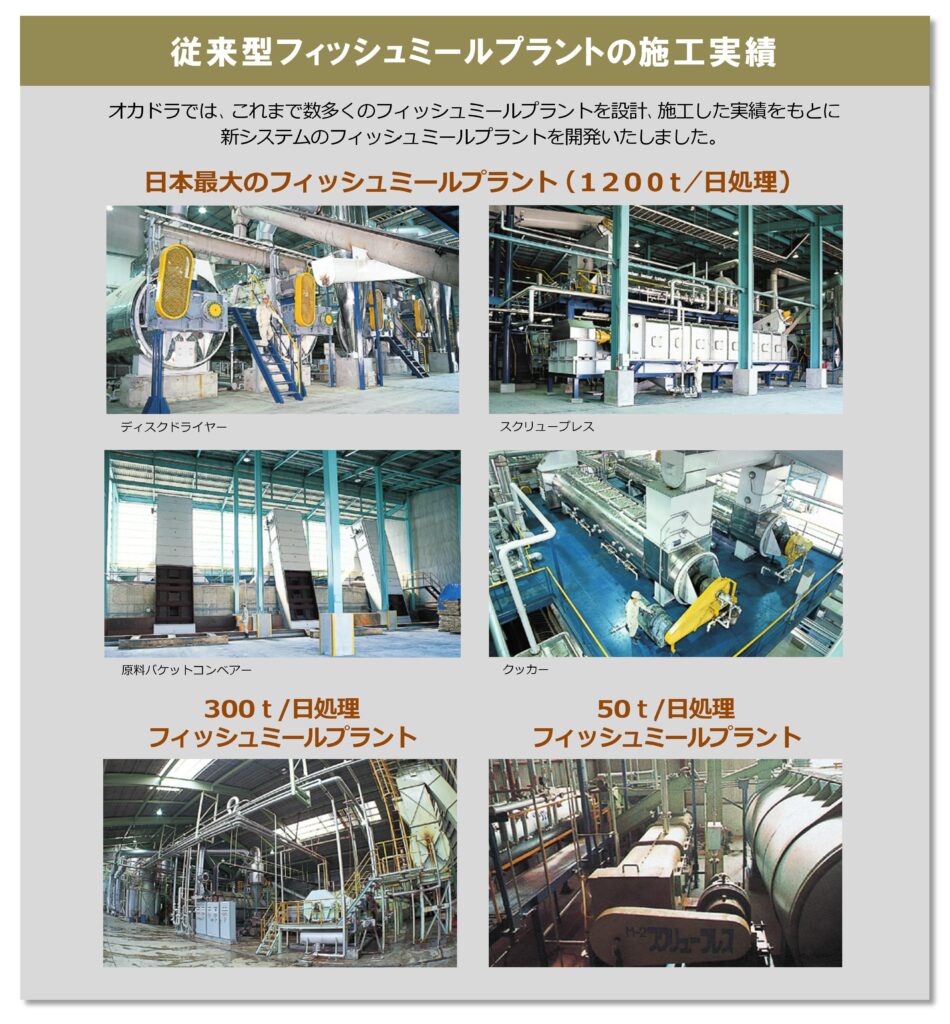

当社は1969年に創業してから、石油化学の設計・施工を行ってまいりましたが、1979年よりこの技術を応用し、フィッシュミールプラントの設計・施工・販売を開始し、それ以来1日の処理能力50トン/日・300トン/日・500トン/日等と建設し、1989年には日本最大の処理能力1000トン/日を北陸ハイミール殿に納入致しました。

但しこれ迄のフィッシュミールプラントは半自動型で人員を多数必要とし又煮汁処理に濃縮装置を必要としこの装置のメンテナンス(月に2~3回)に人員を要すると同時に、設備の休止を余儀なくされました。そして最大の弱点は廃水が発生し廃水処理を必要としその上工場内外の臭気に悩まされておりました。

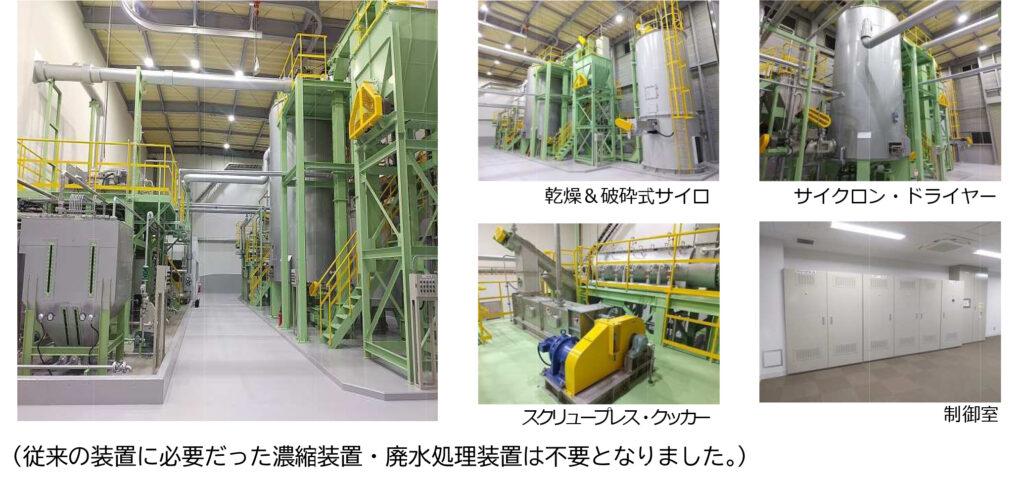

当社は1987年に世界初の縦型乾燥機を開発し、固体、液体を問わず乾燥し従来乾燥機の様な大量の廃ガスを発生させず、微量の廃蒸気のみの発生ですむ為この廃蒸気を高温酸化分解類「テイネンピ脱臭装置」に投入する事が出来、廃蒸気と臭気を完全酸化分解し、無廃水・無臭を完成させました。この万能乾燥機の開発技術を採用した全自動型無廃水・無臭システムのフィッシュミールプラントを2020年に建設致しました。

このプラントは人手の掛かる三重効用濃縮設備は不要となり、発生する煮汁は、全て万能乾燥機サイクロン・ドライヤーにて同時に乾燥出来る様になっており、廃水処理設備を不要と致しました。そして全ての機器は中央制御室で自動コントロール出来、完全な全自動化となっております。又その後、各漁協等の要望に応じて超コンパクト型「魚粉機」を開発完成し販売を開始しました。

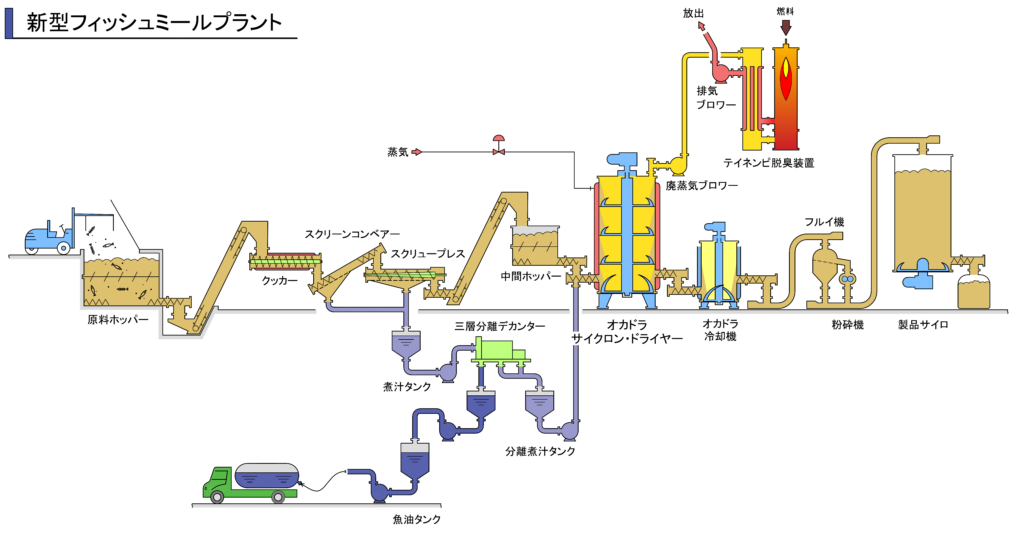

新型フィッシュミールプラント

rev01-1-1024x570.png)

工程説明

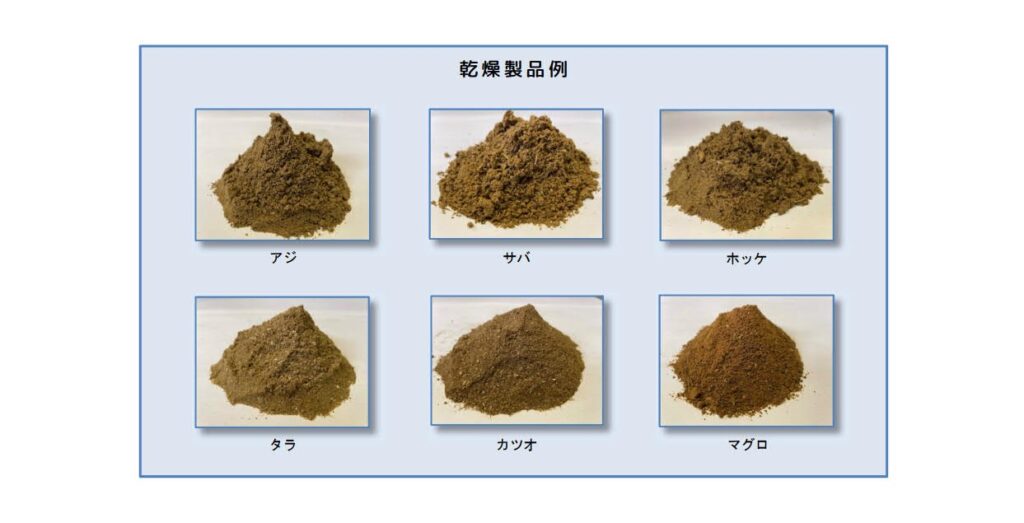

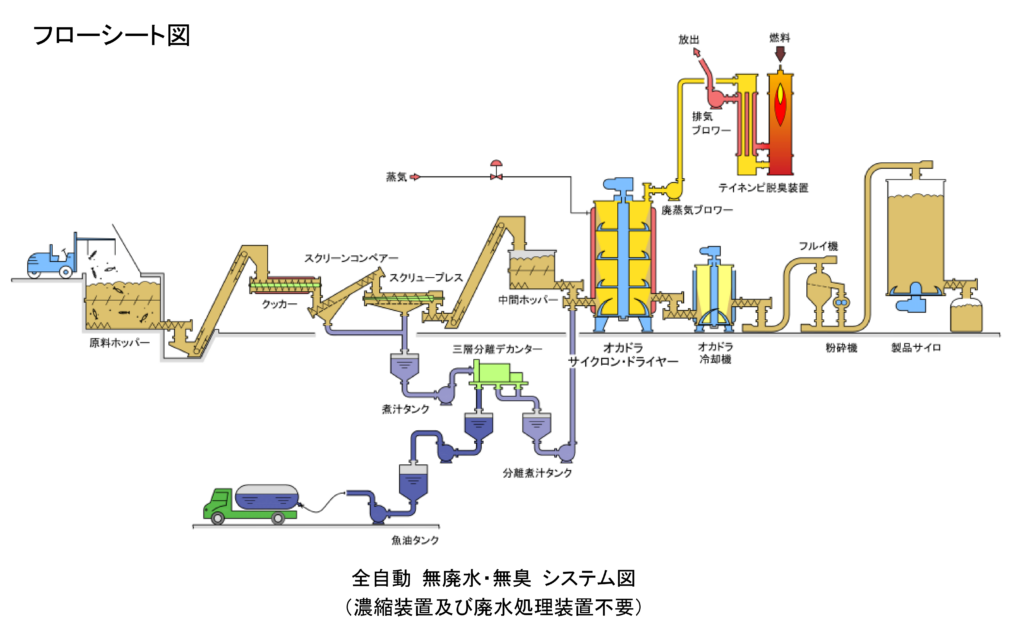

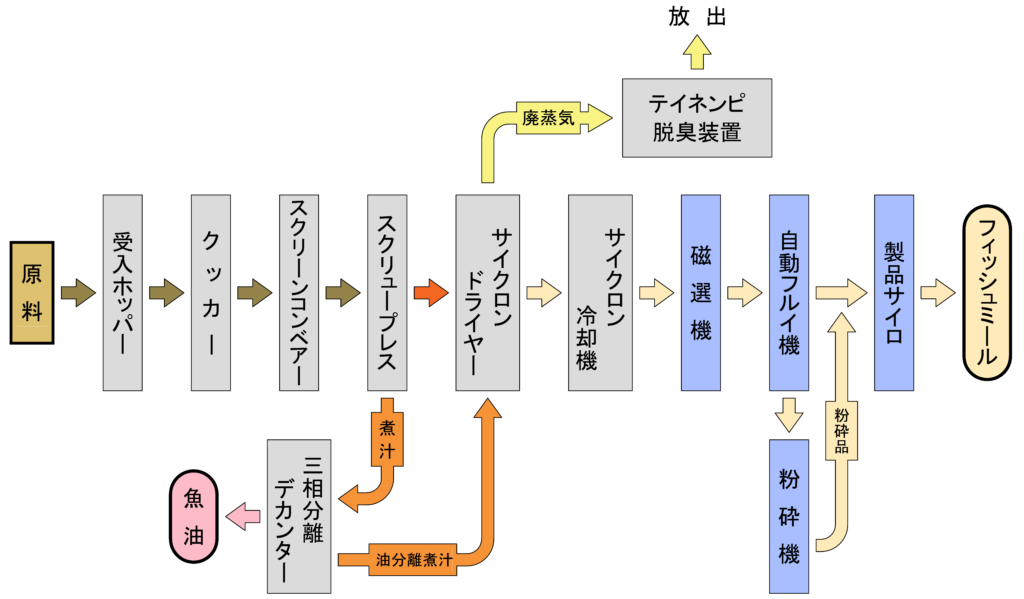

原料(魚類残渣等)をホッパーにトラックダンプやフォークリフトにて投入され、一時的に保管され、適時に制御室にてスイッチONするのみで、自動的にホッパーよりクッカー(煮沸機)に送られ、一定のクッキング時間を経て連続的にスクリュープレス(圧搾機)に投入され、クッキングされた原料に含まれる煮汁と魚油の混合液が圧搾されて脱水状態になった原料は、一時中間ホッパーに貯えられ一定の時間帯でタテ型蒸気間接乾燥機に供給される。

この時点で、先程の圧搾されて煮沸原料より圧搾分離された煮汁は、三層遠心分離デカンターにより混合状態になっている、魚油・スラッジ・煮汁の三層に分離され、魚油は出荷用タンクに送られ、後のスラッジと煮汁は前述の圧搾された煮沸原料を乾燥機に供給される時点で、このスラッジと煮沸原料を同時に添加供給する。

この時点で乾燥機内部は煮汁を添加した事で、スラリー状になっているのがこの乾燥機の最大の特性である固型及び液状を全く問わない為、この状態で乾燥が出来る。又この乾燥機は乾燥時に従来の横型乾燥機の様にキャリアーエアーを必要としない為、廃ガスは全く発生せず、廃ガスに比べて極端に少ない廃蒸気のみが発生する為、乾燥時に発生する廃蒸気は全量テイネンピ脱臭装置に送られ、ここで廃蒸気内に含まれるBOD、COD成分又臭気成分は高温酸化分解されて、無公害状態となり大気に放散され、無廃水・無臭を現実化している。

ここで煮汁を全て魚粕に吸着した乾燥物、いわゆるフィッシュミールが乾燥機より排出される。そしてこのフィッシュミールはフルイ機にてふるい分けされ、粉砕機にて均一化されたフィッシュミールは貯蔵サイロに送られます。そしてその後、適時袋詰め等をし、出荷致します。

ここ迄の工程は原料ホッパーへの搬入及び商品出荷以外は全て全自動にて制御室操作となり、無人運転(夜間等)も可能となります。

新型フィッシュミールプラントの特徴とその理由

1.全自動運転が可能になりました。

- 原料ホッパーに投入後、適時にスイッチONのみで装置内は全自動運転となり、原料ホッパー内の原料が無くなれば自動で装置は自動停止となります。そして、製造されたフィッシュミールはフルイ分けされ粉砕機にて均一化され製品サイロに貯蔵され(ここ迄自動となります。)その後フィッシュミールを適時袋詰めし、出荷致します。

2.煮汁の濃縮装置が不要になりました。

- 従来の横型乾燥機では、煮汁を濃縮してソリュブル(スラリー液)状態にしなければ原料に吸着(ホールミール)出来ません。

- オカドラ・サイクロン・ドライヤーは固体及び液体、全て可能故に不要となります。

3.廃ガスが発生しない

- 従来横型乾燥機は乾燥時にキャリアーエアー(外よりの空気)を必要とし廃蒸気と廃ガスの混合空気が発生します。よって必ず発生ガスを冷却し廃蒸気を除去し廃ガスのみを脱臭装置で処理します。しかしオカドラ・サイクロン・ドライヤーはキャリアーエアー(外気)を全く必要としませんので、非常に少ない廃蒸気のみが発生しますので、この廃蒸気中のBOD、COD成分及び臭気成分をテイネンピ脱臭装置で高温酸化分解し無公害化し大気に放散しますので、無廃水・無臭化を実現しています。

4.廃水処理装置が不要となりました。

- 従来式の様に濃縮装置がある場合、単缶・二重効用缶・三重効用缶と、どの装置も必ず煮汁よりの凝縮水が発生します。これが廃水となります。

- オカドラ・フィッシュミールプラントは濃縮缶は不要となりますので無廃水です。

- 従来式の横型乾燥機から廃蒸気と廃ガスが発生する為必ず廃蒸気のみを除去の為、冷却し廃ガスと分離し廃ガスは脱臭炉で処理します。そして、この時点で必ず廃蒸気の凝縮水か洗浄水が発生し、これが廃水となります。

- オカドラ・フィッシュミールプラントは廃ガスが発生せず廃蒸気のみなので、無廃水です。

5.メンテナンスが非常に簡便となりました。

- 濃縮装置のチューブの清掃に多大な時間を要し、又その都度プラントの停止により損失を受けていた。

- 廃水処理に必要な薬液経費及び人件費、又廃水処理より発生する余剰汚泥の処理経費、又年間メンテナンス経費が掛かります。

- オカドラ・フィッシュミールプラントは廃水処理が不要なので全く掛かりません。そして濃縮装置の清掃に依る設備停止は全くありません。

フィッシュミールプラントの種類及び能力

処理能力: 30t/日・50t/日・100t/日・250t/日・500t/日

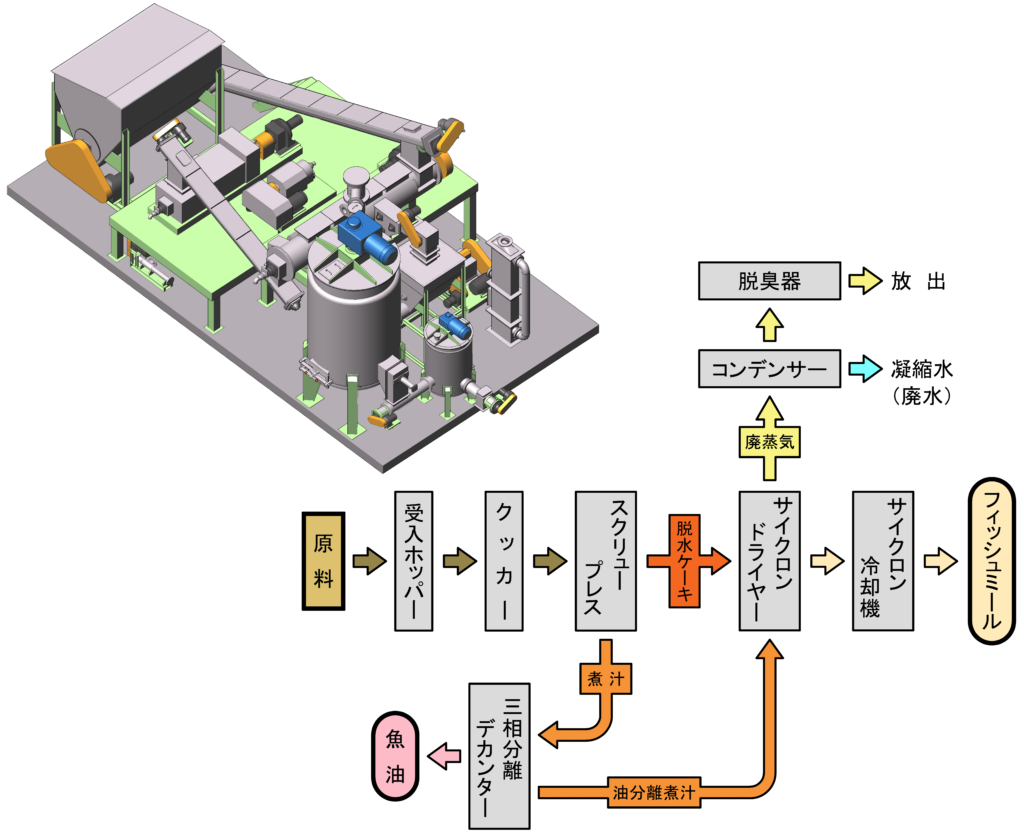

◎ 新型フィッシュミールプラント

(無廃水・無臭型 及び コンデンセート・脱臭型)

-2-1024x562.png)

コンパクト型フィッシュミール機の種類及び能力

処理能力: 10t/日・15t/日

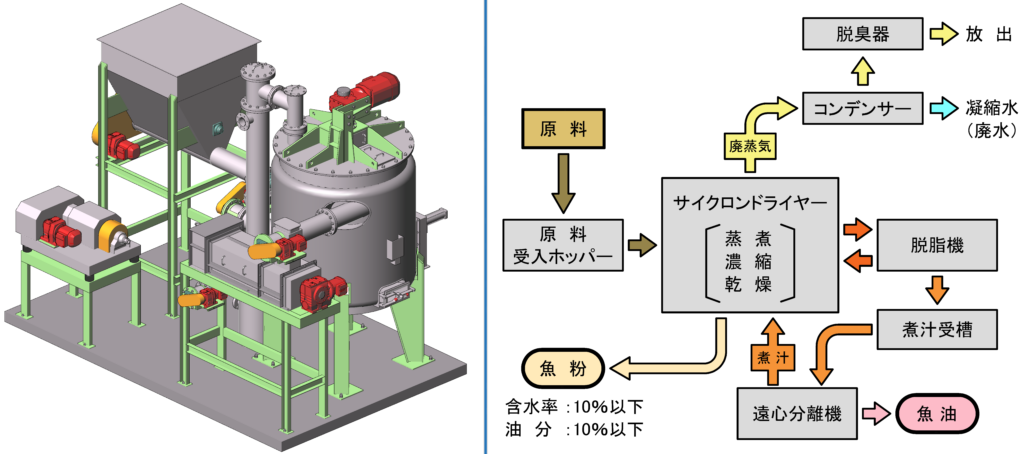

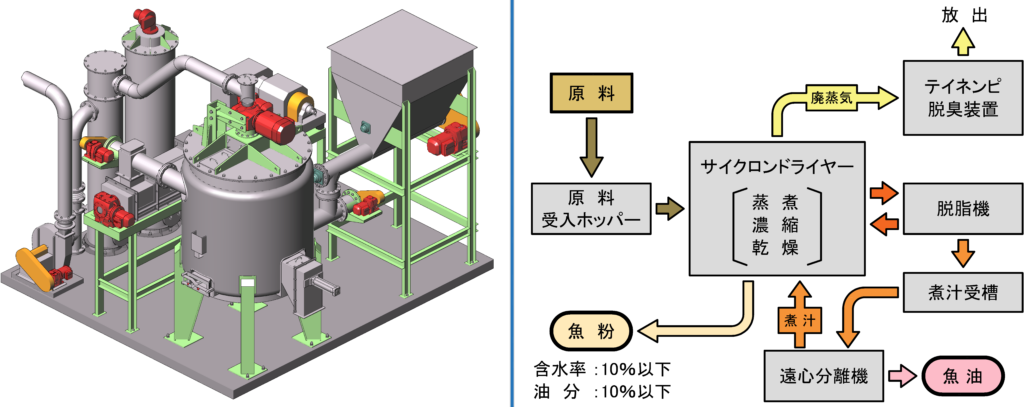

◎ コンパクト型フィッシュミール機 Ⅰ型

(コンデンセート・脱臭型)

◎ コンパクト型フィッシュミール機 Ⅱ型

(無廃水・無臭型)

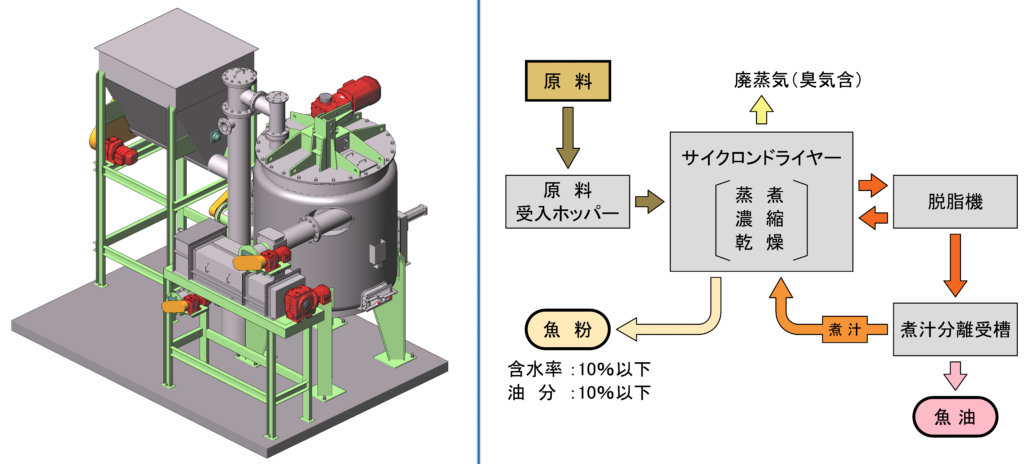

超コンパクト型全自動「魚粉機」ユニットの種類及び能力

処理能力: 2.5t/日・5t/日・7.5t/日

◎ 魚粉機 Ⅰ型

◎ 魚粉機 Ⅱ型(コンデンセート・脱臭型)

◎ 魚粉機 Ⅲ型(無廃水・無臭型)

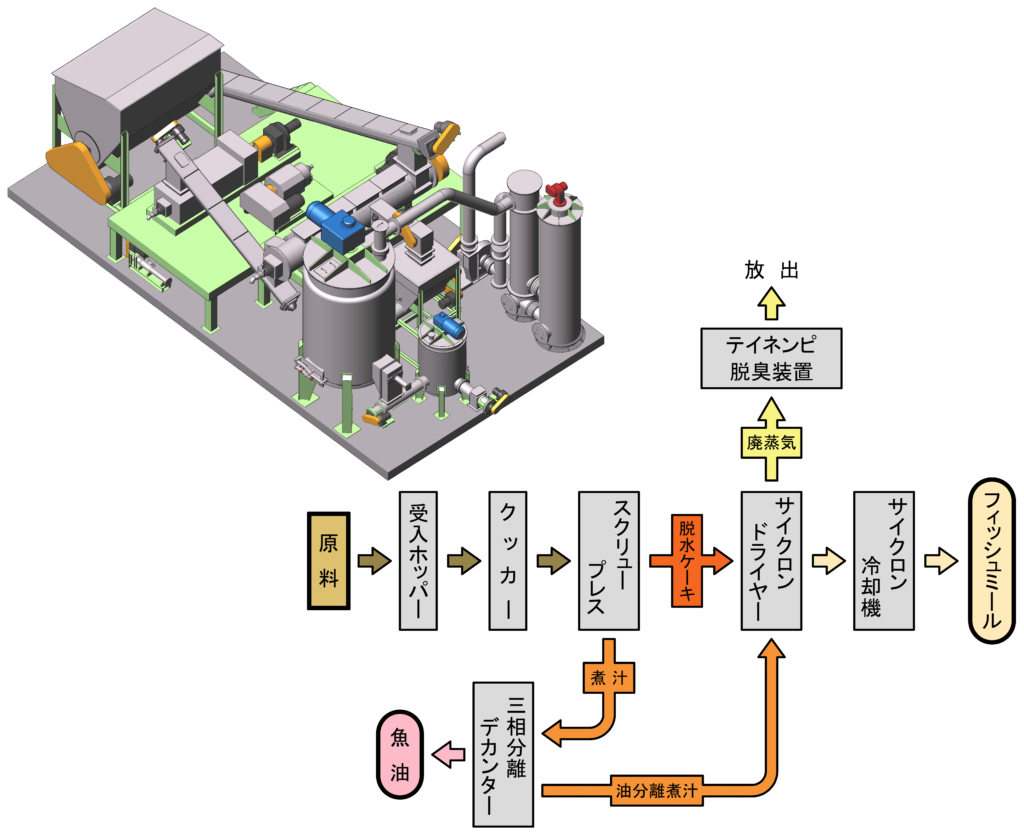

新型フィッシュミールプラント施工例

従来型との比較フローシート

-1024x617.png)

-1024x596.png)